如何避免金屬流和結晶問(wèn)題損害閥門(mén)鑄件的質(zhì)量

盡管鑄造技術(shù)已經(jīng)有了巨大的發(fā)展,并利用計算機技術(shù)輔助優(yōu)化結構設計和澆鑄過(guò)程的流體幾何設計,但是要達到1類(lèi)或2類(lèi)接受標準的X射線(xiàn)/MT或PT質(zhì)量要求仍然是極端困難的,而這些都是核電站、熱電站或石化工業(yè)內的苛刻環(huán)境所要求的標準。因此就需要進(jìn)行焊接改進(jìn)。 但是,在焊補后,鑄件閥門(mén)的整體質(zhì)量和可靠性就變得難于保證。有時(shí)所有這些問(wèn)題都遺留在鑄件焊接金屬框架里。測試桿通常針對每個(gè)溫度,但是它們的分析可能是不確定的。即使圓形測試桿表明化學(xué)特性和物理特性是可接受的,逐漸本身仍然可能存在難于察覺(jué)的有損強度或防腐能力的內部缺陷。

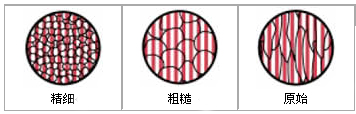

晶粒結構

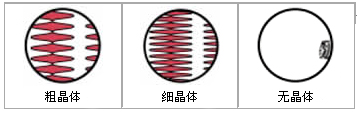

晶體

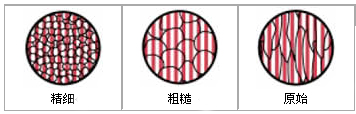

分離

根據鍋爐法典(美國)第IX節的要求,在使用過(guò)程中需要定期進(jìn)行檢查的內容包括,逐漸金屬的焊縫,管道焊縫。焊補位置的紀錄因此必須保存,所以在工廠(chǎng)運行過(guò)程中,故障發(fā)生的信號可能與原始的制造條件和標準有關(guān)。

在鑄造過(guò)程中,澆鑄到模腔內的金屬在凝固過(guò)程中可能會(huì )產(chǎn)生收縮、分離或氣孔,這些問(wèn)題使得“澆鑄”鑄件無(wú)法被苛刻環(huán)境應用領(lǐng)域所接受。收縮發(fā)生在兩個(gè)過(guò)程中,溫度高于熔點(diǎn)的金屬冷卻時(shí)產(chǎn)生收縮,隨后在凝固過(guò)程中進(jìn)一步收縮。第一次增加熔化金屬補償,但是固態(tài)冷卻過(guò)程中的補償就要靠加大尺寸。

分離,或熔化物的化學(xué)分離,是在模腔內壁固化出一層后的凝固過(guò)程中發(fā)生,在很長(cháng)的溫度變化期間,低流動(dòng)性使得小固體顆粒-晶體-以樹(shù)狀結構形成和生長(cháng)。最初的晶體,緊靠模腔內壁,合金含量最少。在里面的核心部分,合金含量比較高,這使得預想的成分變得沒(méi)有什么相似性。在每個(gè)晶體枝杈內,也存在著(zhù)微觀(guān)偏析。結果導致微孔、再生相沉淀和金屬和非金屬成分混雜。

在冷卻過(guò)程中,溶液中的氣體逸出造成多孔性,或被截留在晶體枝杈之間形成微小氣孔。此外,作為晶體固化和量的收縮,熔化物的替代品一定會(huì )沿著(zhù)交錯的晶體網(wǎng)絡(luò )流過(guò)一段曲折的路程。流動(dòng)阻力可能太高,從而導致微孔和多孔。

鑄件內部的其它一些缺點(diǎn)是,凝固過(guò)程中,在不均勻收縮造成的應力集中和接近熔點(diǎn)溫度下金屬的低強度的綜合作用下,出現的清晰裂縫和熱撕裂。較低的鑄造溫度會(huì )形成冷疤,熔化金屬出現的沙粒或爐渣的累積會(huì )導致污點(diǎn)。低級的鑄造作業(yè)也可能造成其它缺陷。

鑄件的改進(jìn)要滿(mǎn)足X射線(xiàn)質(zhì)量的要求就要靠缺陷部位的磨削,焊補,熱處理和重復測試和檢驗。即使在這種情況下,閥座和墊圈面或碰焊端可能會(huì )顯示需要通過(guò)重焊和機加工的細線(xiàn)裂縫。